板簧是工程車輛懸架系統中應用最廣泛的元件之一,由若干片等寬不等長的彈簧鋼板拼裝而成。對于車輛減震、承重起到關鍵作用。

板簧加工涉及了鉆孔-卷耳-淬火-回火-噴丸等諸多工序,由于現場高溫、工件堆疊、自重大等原因,催生了大量自動化上下料需求。某大型汽車懸架生產企業在熱處理環節(淬火、回火)引入梅卡曼德3D視覺引導板簧上下料,大幅提升產線產能。?

項目難點

01 客戶痛點

尺寸較長、規格不一的板簧

· 板簧自重大(10-30 kg不等),長度可達2200 mm。單人無法搬運超長工件,人力成本高。

·?熱爐淬火溫度高達1000℃。高溫環境下人工上料強度大,效率不穩定,且存在安全隱患。

·?訂單需求不斷增加,對于生產質量、效率要求提高。

02 視覺挑戰

·?板簧表面情況復雜(深色、反光、油污、銹漬)。淬火工序導致現場高溫,需3D相機在高溫環境下也能高質量成像。

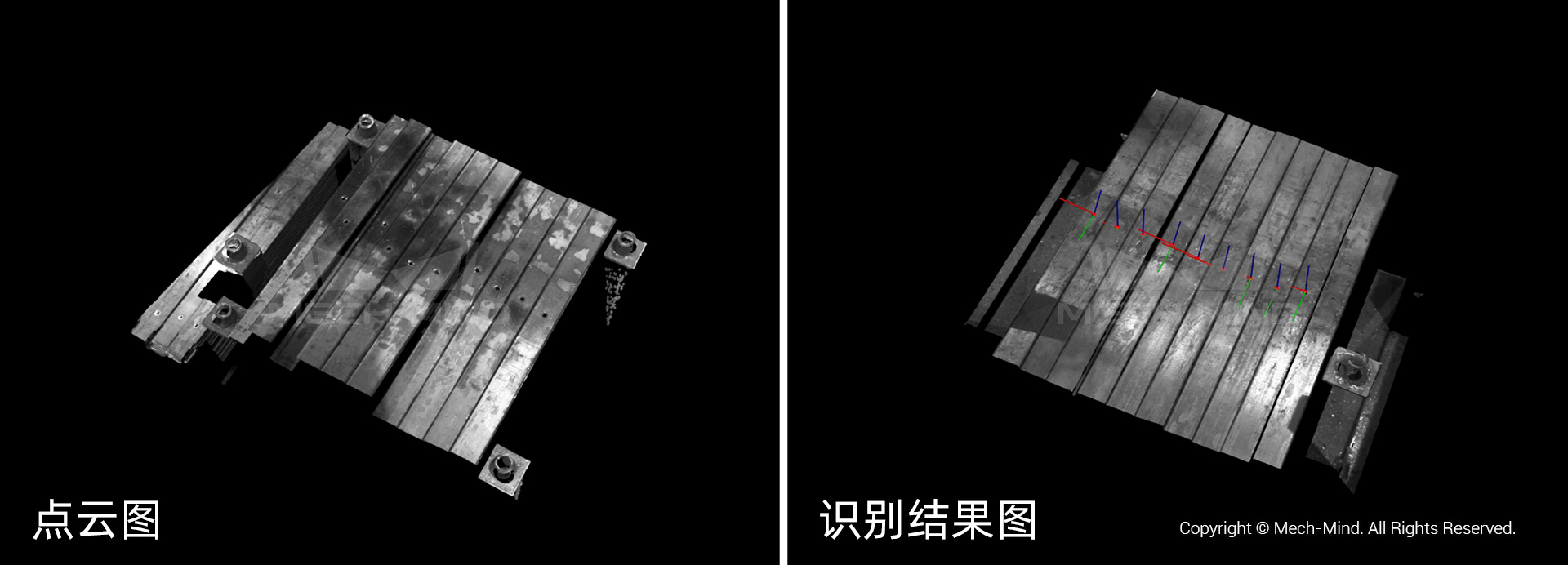

·?上料環節片狀板簧緊密貼合碼放在料框中,由叉車運輸到位,且存在壓疊、錯位等情況,需3D視覺系統精準定位板簧位姿,智能規劃抓取。下料環節板簧由輸送鏈運輸到位,需3D視覺系統識別板簧型號,分類碼放。

·?該廠房采用了頂部天窗和大面積落地窗進行采光,過多光線干擾對3D相機抗環境光能力提出要求。

環境光干擾嚴重的現場

·?現場板簧有折彎、未折彎兩種形態。長、寬、厚各不相同,同品類工件一致性差。客戶希望梅卡曼德3D視覺系統能適應現場上千種板簧。

·?現場布局緊湊,有多個板簧料位,并集成了機器人、熱爐、輸送鏈等工業設備,需3D視覺系統具備路徑規劃及碰撞檢測能力。

解決方案

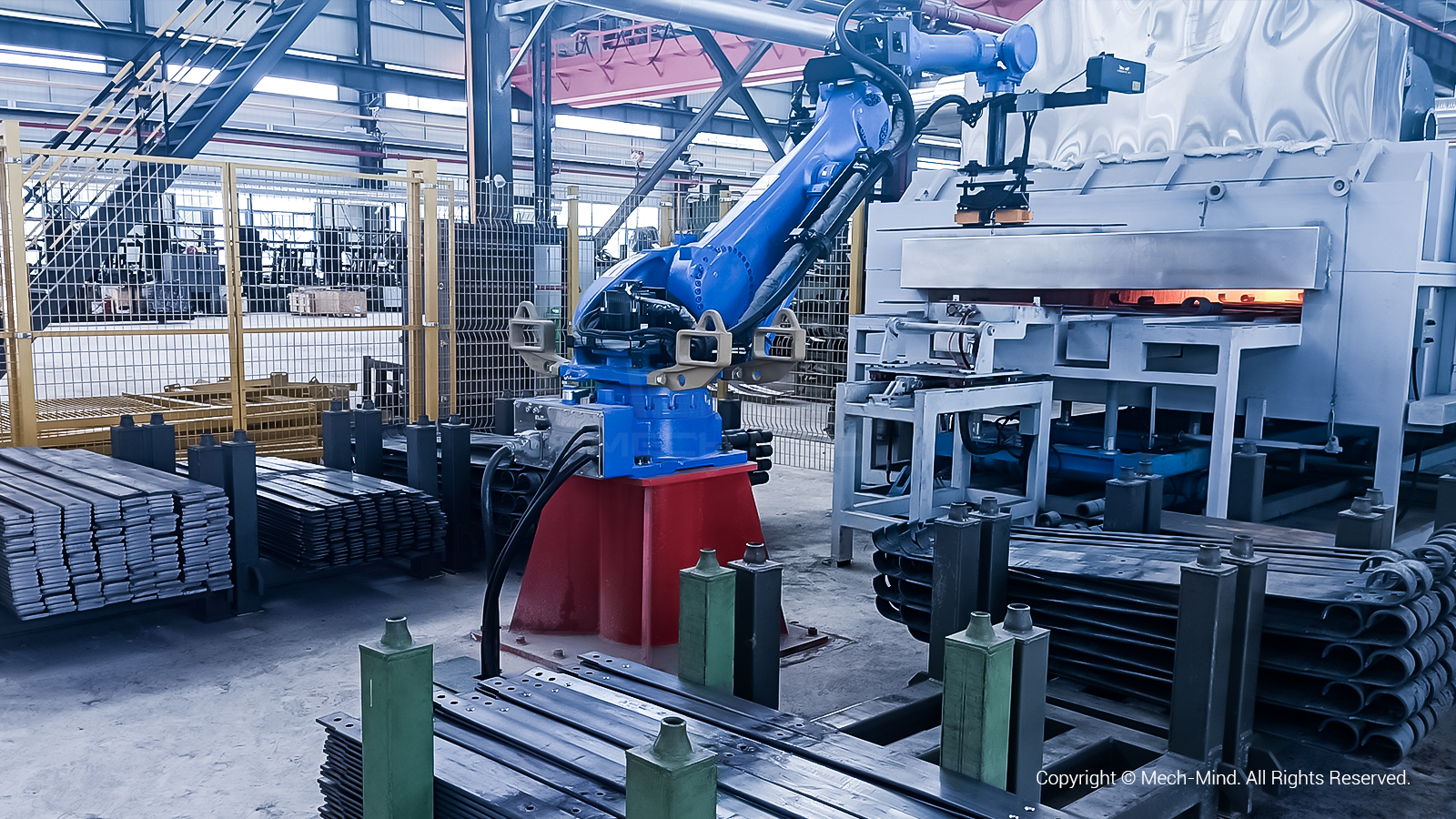

01 上料工位

3D相機選型及安裝方式:Mech-Eye PRO M,臂載式安裝。

·?待上料板簧由叉車運輸到位,機器人攜3D相機運動至料框正上方,機器人給視覺系統發信號。

·?3D相機拍照,視覺系統獲取板簧位姿信息。

·?3D視覺引導機器人按序抓取板簧放置于熱爐輸送鏈上,執行淬火、回火工序。

·?循環上述流程,依序從不同料框抓取板簧。

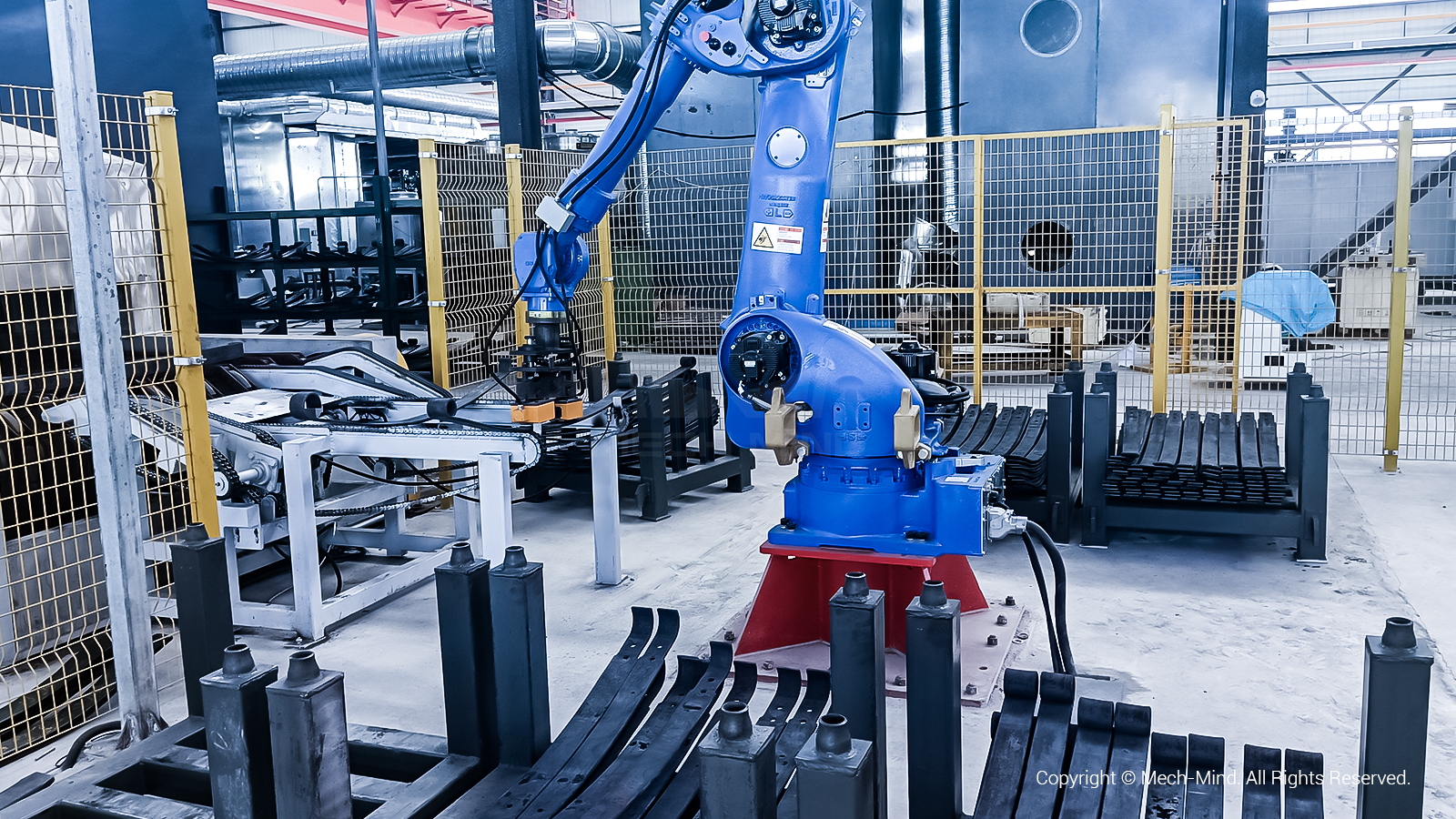

02 下料工位

3D相機選型及安裝方式:Mech-Eye LSR L,固定式安裝。

·?經過熱處理后的板簧由輸送鏈運輸到位,機器人給視覺系統發送信號。

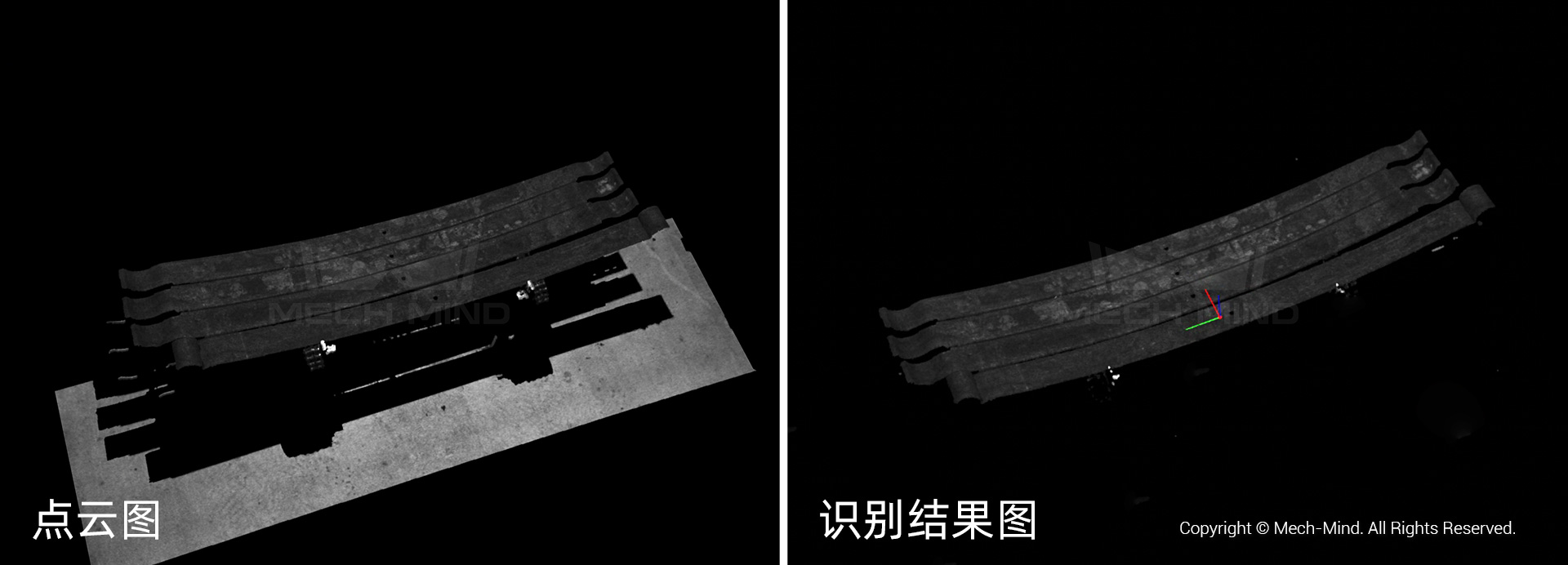

·?3D相機拍照,視覺系統獲取待抓取板簧位姿信息及型號。

·?視覺系統引導機器人抓取回火后的板簧,將規格不同的板簧分類碼放。

·?循環上述流程,直至料框碼滿。

方案優勢及收益

01 方案優勢

性能強大,復雜環境下運行穩定

Mech-Eye?PRO M @ 2.0?m(上料工位)

Mech-Eye LSR L?@?2.0?m(下料工位)

·?先進的光學設計,高溫環境下仍能保證高精度結果輸出。IP65防護等級,運行更具穩定性,滿足客戶生產要求。

·?自研激光結構光技術,能夠適應不同時段、不同工位的光線干擾。在現場>30000 lx環境光干擾的情況下,仍能對表面情況復雜的板簧生成高質量點云數據。

·?Mech-Eye體積緊湊,安裝靈活。梅卡曼德針對現場不同工位的空間布局及節拍要求,提供相應的安裝方案。確保相機完整覆蓋物料,輕松應對物料到位波動的情況。

先進AI算法,引導精準抓取

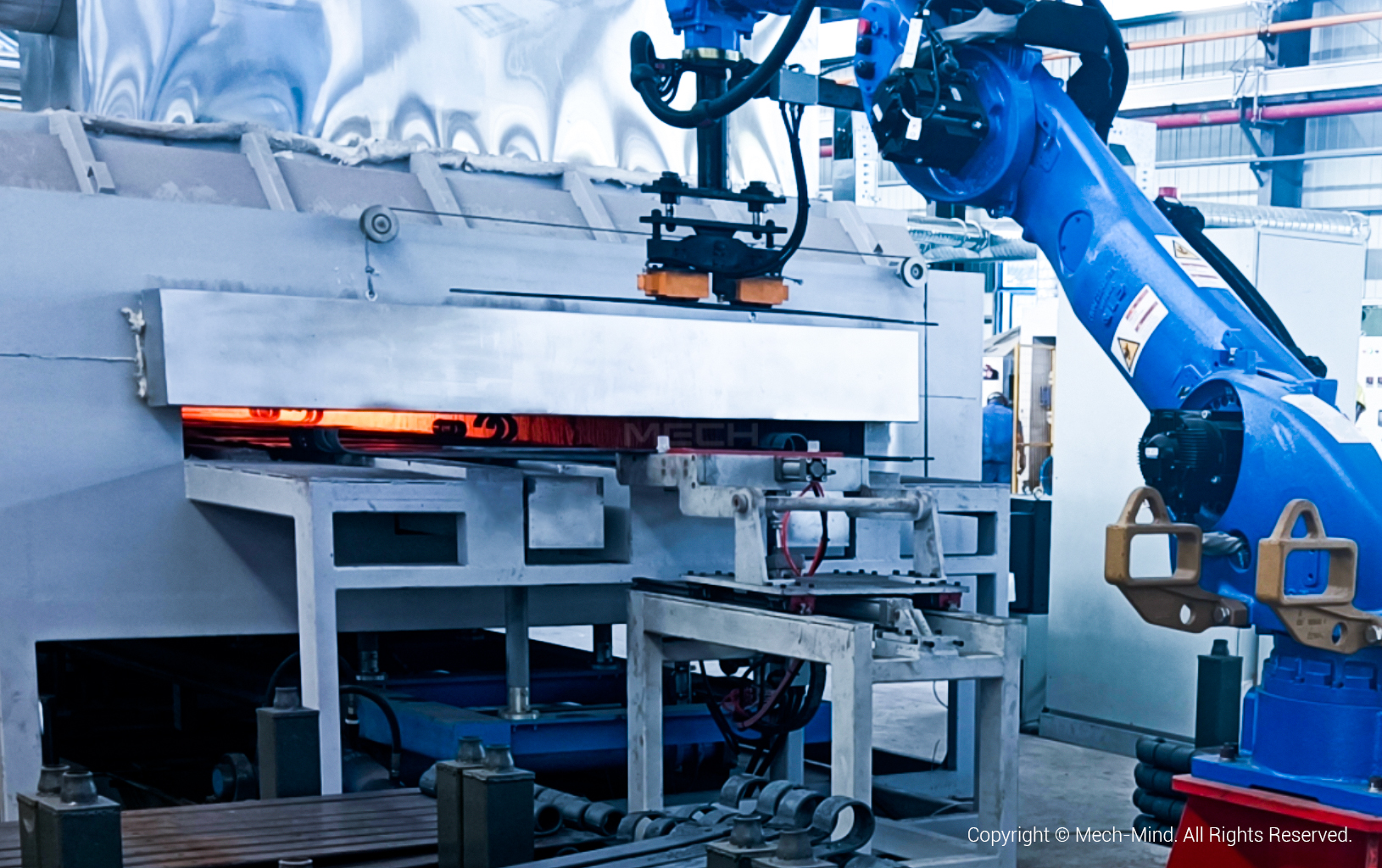

生產現場

·?深度學習算法+高精度模板匹配,穩定識別緊密貼合的片狀板簧,實現精準抓取。支持現場上千種板簧的型號識別和新產品快速導入,滿足生產擴型需求。

·?智能規劃抓取,有效應對工件壓疊、錯位等情況,避免料堆倒塌和抓取失敗等情況。

·?運動仿真+碰撞檢測,規避機器人可能與料框、工業設備、輸送鏈發生的干涉。快速生成無碰撞的軌跡,引導機器人穩定抓取。

·?梅卡曼德3D視覺軟件經過大量工業場景驗證,功能豐富、易用性強。調試完畢后,梅卡曼德可提供操作培訓。培訓后,單人可操控多個工位,大幅提升生產效率。

02 項目收益

單工位每天可完成8000片板簧上料/下料,客戶產能提升近3倍。

梅卡曼德3D視覺方案對于企業提升生產效率及質量、降低安全隱患起到關鍵作用。

梅卡曼德AI+3D視覺方案在冷庫、熱處理等嚴苛工業場景均有部署,幫助眾多企業實現了高效自動化生產。如果您想了解更多信息,或想咨詢工程機械、汽車等行業解決方案,請發送郵件至info@mech-mind.net。