焊裝又稱“機械裁縫”,是指將沖壓成型的工件焊裝成底板、頂蓋、側圍等分總成,再合裝成白車身總成的過程。在焊裝線體上,存在大量EMS/料車/料箱抓放件需求。為了組焊成高精度總成,以往主機廠會采用機器人示教+高精度工件限位完成抓放件。但綜合成本、產能、設備生命周期等方面考慮,此種方式無法實現生產效益最大化。

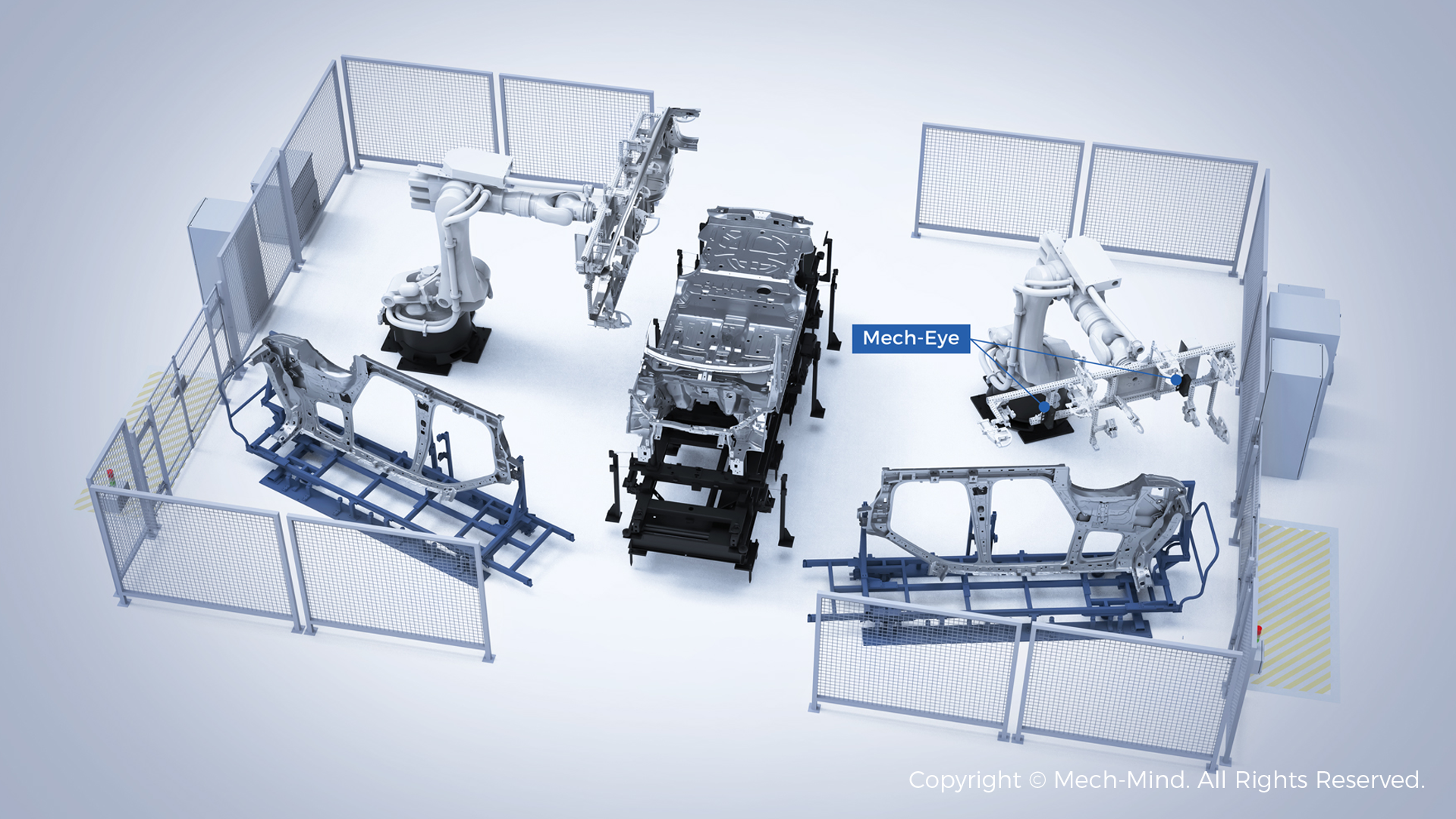

梅卡曼德將AI+3D視覺技術與汽車制造工藝相融合,面向焊裝場景推出了3D視覺引導抓放件系統。工位通過引入該系統,對工件的型號、位姿進行判斷和糾偏,引導機械臂完成精準抓放。“AI+機器人”智能工作站不僅滿足了汽車柔性制造的需求,也從工藝執行質量、產能目標、成本控制等方面為主機廠客戶保駕護航。

梅卡曼德3D視覺應用于焊裝車間抓放件

01 高性能3D視覺引導系統

精準抓放,助力焊裝自動化

傳統焊裝線,機器人示教抓取需將被抓工件置于高精度定位工裝上,存在示教流程繁瑣、精盛具造價高昂等問題。

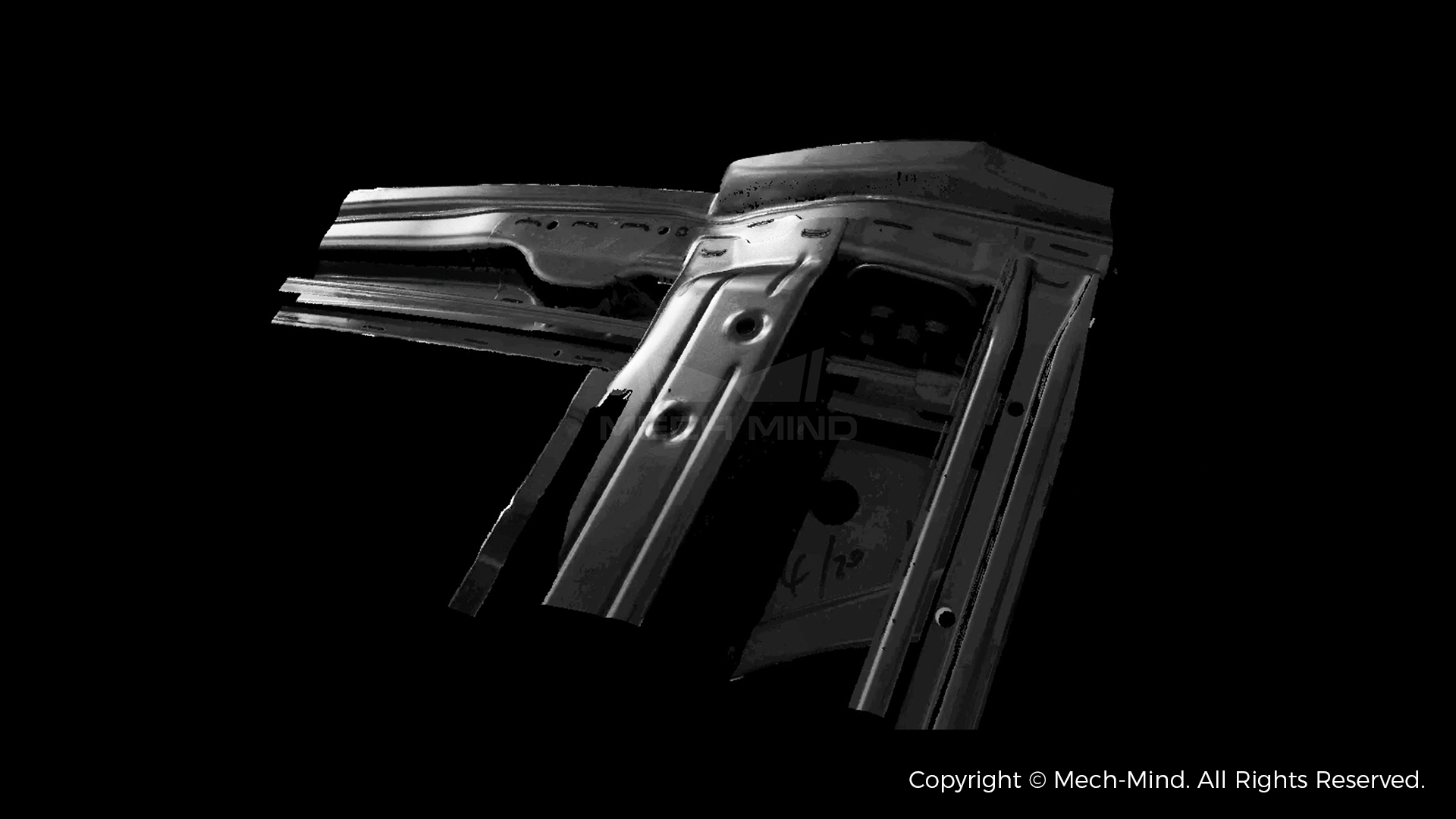

梅卡曼德3D視覺引導抓放件系統,很好地解決了待抓取物料需高精度限位問題。該系統主要由梅卡曼德高精度結構光3D相機Mech-Eye PRO S-THR/M-THR、Mech-Vision機器視覺軟件組成。基于先進的光學器件和成像算法,3D相機可對深色吸光、高亮反光、粉塵/鋅層覆蓋的車身件生成高質量3D點云數據。Z軸精度高,輕松應對來料位置偏差很大的工況。產品結構緊湊,安裝于機械臂上完成對工件特征三維信息的提取,靈活度高。

核心技術指標業界領先

可對反光、型面特征復雜的車身件高質量成像

自研Mech-Vision機器視覺軟件內置先進3D視覺算法。獲取Mech-Eye采集并生成3D數據后,對工件特征(特征孔、角點、弧線等)進行精準識別定位,計算出機器人抓取位姿。可引導機器人完成支線料箱取放件、主線EMS/料車取件,助力建設無人化焊裝流水線。

高精度定位工件特征,生成抓取位姿

02?先進AI技術

打造柔性化生產模式

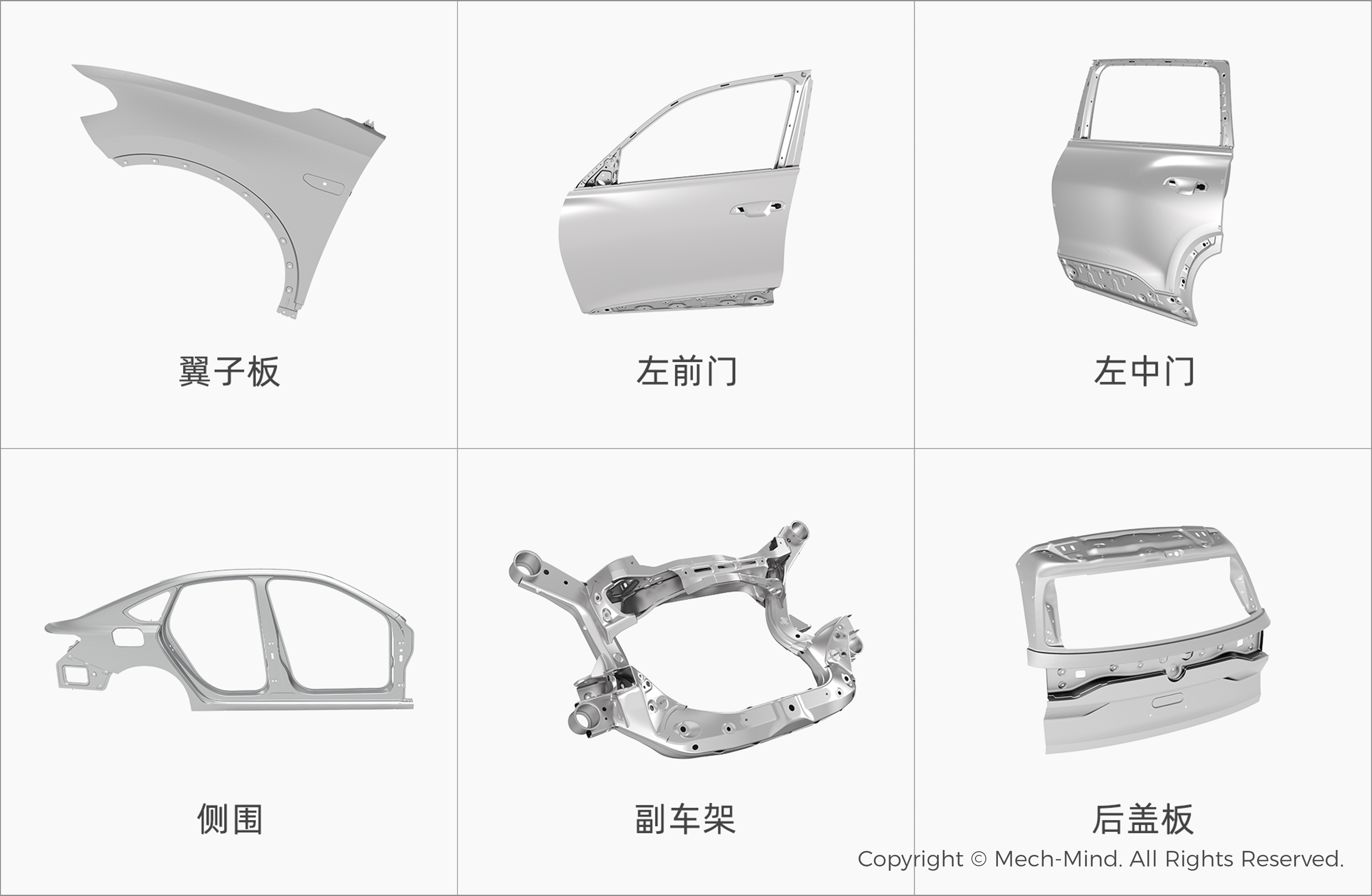

隨著消費者對汽車的需求日趨多樣化,汽車制造模式已轉向“小批量多車型”。采用不限車型不限平臺的柔性化混線生產模式能夠節約成本、提升效率。并且可以根據市場變化調整生產計劃,既保證了汽車生產的規模效益,又滿足了市場多元化的需求。

梅卡曼德通過先進的AI技術,使3D視覺系統具備極強的兼容性及通用性,可兼容焊裝線體不同車型下的多品類工件。支持自適應夾具切換和導入,縮短夾具更換時間。梅卡曼德以AI技術為主機廠打造出“自適應生產鏈”,實現了任意車型快速換產,降低新車型導入的改造難度,大大提高生產線柔性度。

梅卡曼德3D視覺系統可兼容各類工件

在成本控制方面,精盛具、EMS/料車等工裝的設計得以大幅簡化,優化線體空間利用率,且在長期使用過程中無需再進行精度維護。在解決產線復雜環境光干擾問題上,Mech-Eye工業級3D相機采用了先進的光學技術,在20000lx-30000lx的環境光干擾下也能高質量成像,從而減少了補光、遮光設施的成本投入。

03?穩定可靠

保證產線長期穩定運行

焊裝主線白車身拼焊

汽車工廠有著既定的產能目標,多為全自動化流水線,對于設備穩定性要求極高。梅卡曼德旗艦機型均已通過MTBF(平均無故障運行時間,Mean Time Between Failure)≥40000小時認證,相當于連續1666余天無故障穩定運行,可保證客戶現場長期穩定運行。

針對系統長期運行帶來的誤差、系統溫漂等問題,梅卡曼德可提供精度補償功能包,可及時修正系統精度偏移量,并支持精度監控,保證系統精度穩定可靠。也提供快速標定功能包,支持相機更換快速恢復標定,確保產線高效運行。

智能抓取技術能夠很好地應對主機廠線體布局緊湊而引起的干涉,快速生成無碰撞的機器人運動路徑。視覺系統也支持異常工件報警(形變、尺寸超差等),保證焊合質量。

04?易用性持續升級

快速部署視覺應用

為了幫助集成商伙伴及終端主機廠客戶更快速、更便捷地實現視覺功能,我們也對軟件易用性不斷升級。全新升級的Mech-Vision機器視覺軟件整合了通信配置、相機標定、工件識別、路徑規劃等功能,支持視覺應用的一站式部署。我們也提供樣例工程、指導文檔、學習地圖等資料,新手工程師也能快速完成視覺工程搭建。

各類指導文檔及更為簡化的視覺工程步驟

應用落地

項目現場

此項目終端為國內某知名汽車品牌的制造工廠。在其焊裝車間抓件工位,引入了梅卡曼德3D視覺完成側圍外板的高精度插銷抓取,實現了多車型柔性切換抓件。工位建設成本及利用率大幅優化,目前已穩定投產。

梅卡曼德致力于以功能強大、簡單易用的智能機器人基礎設施產品,及交付、培訓、市場全鏈路支持,傾力協助集成商伙伴更快速、便捷地為終端客戶交付各類智能機器人應用。

目前,已有眾多合資車企和自主車企的焊裝自動化線體投入使用了梅卡曼德3D視覺引導抓放件系統,系統精度、穩定性均滿足實際需求,工位建設、運維成本大幅降低。