慣性環是汽車發動機減震器中不可或缺的重要部件。在汽配廠慣性環生產車間,工件需經過鑄造-粗加工-精加工-規格復檢等數道工序,方能成為成品出庫。加工過程催生了大量上料需求。

本案例中,梅卡曼德攜手合作伙伴賦能某大型汽配廠,用AI+3D技術實現慣性環精加工環節上料自動化。智能機器人工作站配合CNC(數控機床)進行機加工,幫助終端客戶顯著提升生產效率、降低成本。

01 客戶痛點

將慣性環置于CNC進行雙面磨削并測厚,是其生產重要環節。自動化改造前,本案例客戶使用人工進行上料,存在以下痛點:

· 慣性環尺寸大(外徑300-500 mm不等)、質量大(8-40 kg),人工上料存在安全隱患,生產效率不穩定。

·?生產標準嚴苛。人工搬運不當易導致碰撞、剮蹭等問題,影響成品質量。

·?工件品規繁多,加工流程長,定位工裝等額外成本高。

02?現場挑戰

高亮反光的慣性環,上料工位伴隨強烈陽光干擾

·?工件呈環狀,表面覆油膜且反光,現場環境光干擾嚴重,對3D相機成像能力提出挑戰。

·?工件尺寸大(外徑300-500 mm不等)、堆疊層數多(10-15層不等,整垛高度約600-800 mm)、托盤面積較大(1200*800 mm),且上料精度要求高,3D相機需在遠距離處高精度成像,景深也需滿足需求。

·?現場布局緊湊,工序流程多,3D視覺系統需引導機器人配合CNC對慣性環進行雙面磨削上下料。

·?工件及現場設備價值高、品控要求嚴格,機器人需穩定上下料,避免因碰撞、剮蹭造成損失。

·?工件品規多、更新頻繁,生產節奏快。新增品規不能影響生產效率。

解決方案及優勢

01?整體工作流程

項目現場圖

·?叉車運送整垛慣性環至上料位。

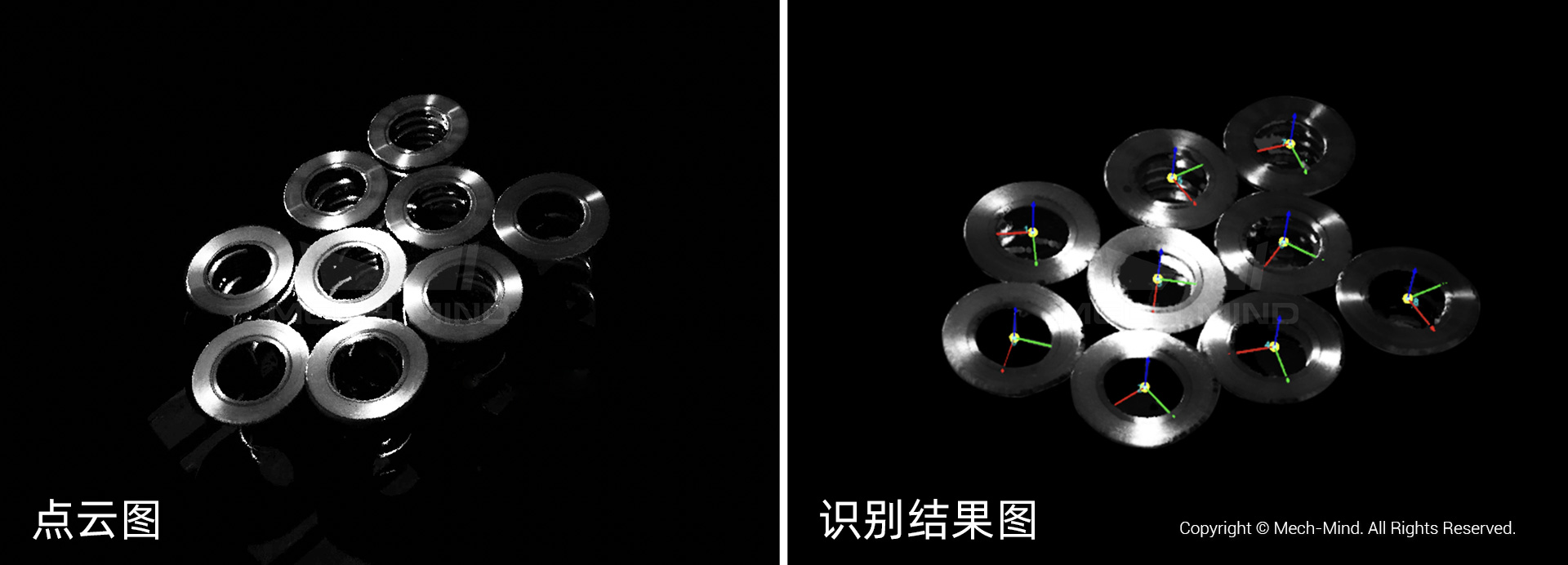

·?固定式安裝的Mech-Eye LSR L工業級激光3D相機對整垛工件拍照,獲取3D點云數據;Mech-Vision對點云進行處理,生成抓取點傳輸給機器人,機器人抓取單個工件放置于CNC加工。

·?單面加工完成后,機器人抓取慣性環下料并翻面,置于另一CNC對工件反面進行加工。

·?雙面均加工完成后,機器人抓取慣性環至測厚工位進行厚度測量。

·?機器人將慣性環碼放于另一托盤。

02 項目優勢

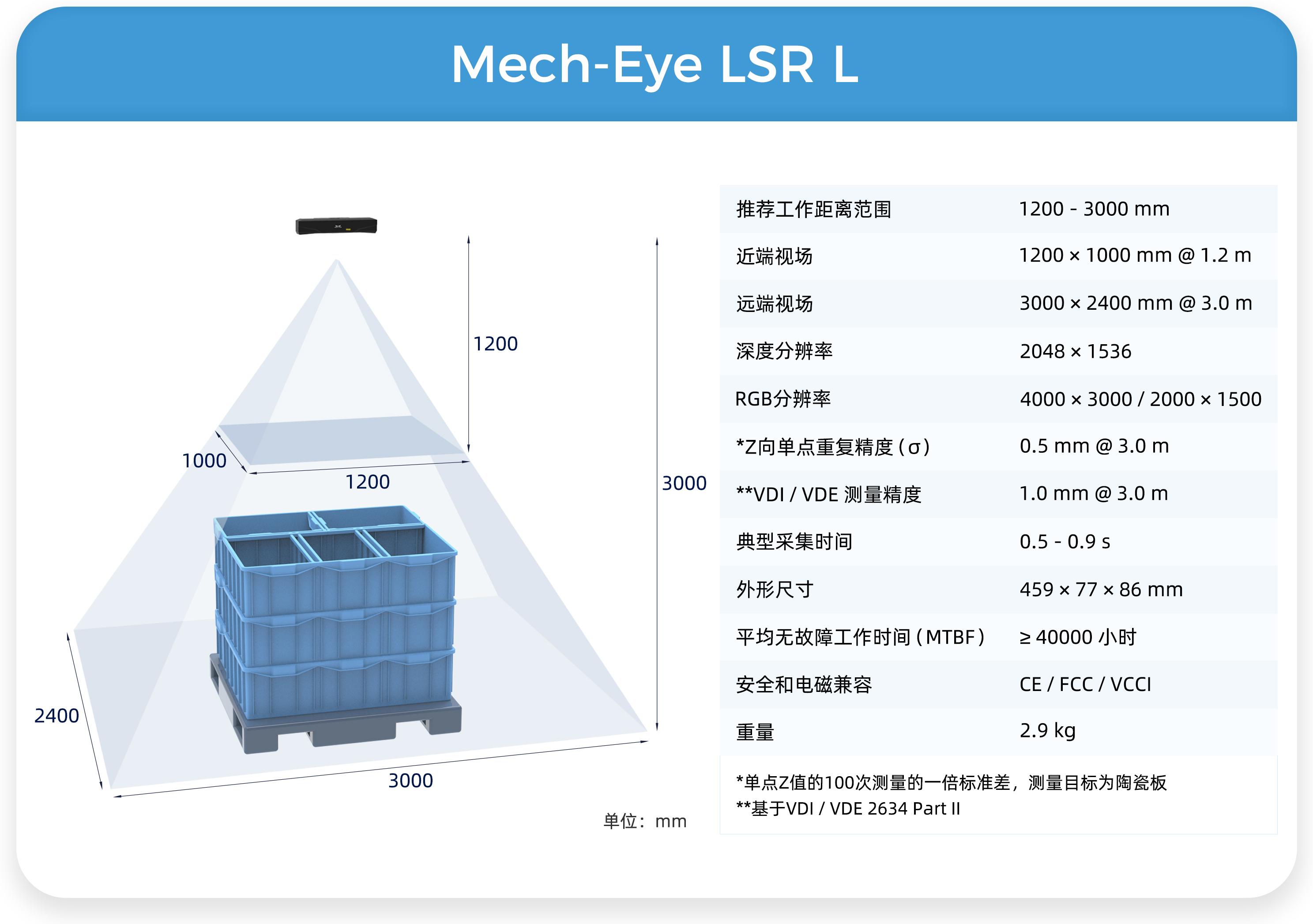

Mech-Eye LSR L @ 1.5 m

·?采用先進成像算法,Mech-Eye LSR L可適應不同時段、不同工位的光照變化。晴天陽光直射廠房條件下(> 20000 lx),也可對高亮反光工件高質量成像。

Mech-Eye LSR L主要參數

·?Mech-Eye LSR L是梅卡曼德遠距離3D相機旗艦機型,推薦工作距離1200-3000 mm。大視野、大景深,支持高精度大面積作業。適合于大工件、大托盤、深框抓取等場景。

先進視覺算法,支持十數種工件品規。快速實現多品規的柔性兼容。

·?新升級3D相機及視覺系統軟件,性能及易用性全面提升。合作伙伴可快速將3D視覺系統與機械臂、夾具、CNC等設備無縫集成,滿足終端客戶多工序流轉及生產要求。

03 項目成果

·?梅卡曼德3D視覺系統搭配合作伙伴整體方案,機器人可對慣性環穩定抓取,顯著減少貨損,提升生產效率。

·?該汽配廠啟用智能機器人工作站后,產能提升3倍。

梅卡曼德已在全球知名汽配廠/主機廠落地1000+實際案例,應用范圍涵蓋上下料、裝配、定位等。如您想了解更多信息,或想咨詢汽車行業解決方案,請發送郵件至info@mech-mind.net。